REDWING SHOE PLANT2

現在生産されているほとんどの物がこの工場。

タンナーから送られてきた革の裁断から始まる。

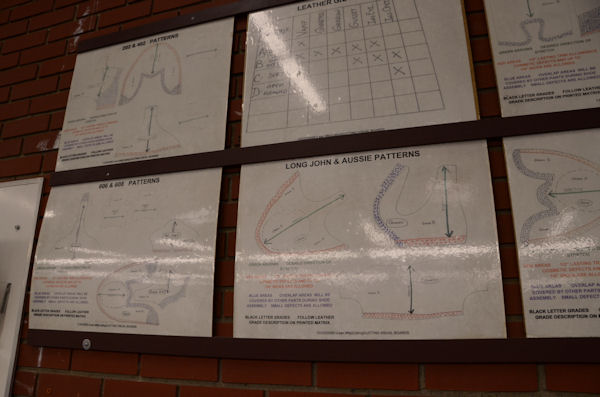

革の伸びる向きや、切り抜く配置、バンプに持ってくる位置などが決まっている。

これが決まっていることにより、どうしても革のムダがでる。

一頭から取れるブーツのパーツも3~4足分である。ただし、上手くその部分が取れた場合に限る。

この工程は、仕上がりに大きく影響されるので、熟練した職人でないとこの仕事はできない。

この工程は、仕上がりに大きく影響されるので、熟練した職人でないとこの仕事はできない。

金型の数もかなり多く、サイズやモデルによって異なる。

パターンを変えると型を変えなくてはならない。

6足分1セットで切り出し、プロダクションチケット(指示書)と一緒に次の部門に送られる。革の合わせ部分もすかれる。

6足分1セットで切り出し、プロダクションチケット(指示書)と一緒に次の部門に送られる。革の合わせ部分もすかれる。

トリプルステッチで縫われる部分もある。縫うことはフィッティングと呼ぶのだそう。

877の一番したの革は一周継はぎがないので特に頑丈に縫われるのだろう。

糸にはラテックスという生ゴムが染み込んであり、それが防水性を高める。

新品時に糸の周りに少しゴムっぽい物がついているのは、このラテックスである。

1920~50年頃のミシンを今も変わらず使用し続けている。

ミシンに革が分かれているのは、少しでもミシンの音を軽減する工夫だ。

ミシンに革が分かれているのは、少しでもミシンの音を軽減する工夫だ。ポケットも付けてある。昔から変わらない物造りがある。

8103など、オックスフォードなどのUチップはこの機械で、跡をつけ、その後縫われる。

8103など、オックスフォードなどのUチップはこの機械で、跡をつけ、その後縫われる。現在はモーターでミシンが回っているが、昔はベルトコンベアーだった。

吊り込み前のペコスの状態。

ハトメを打っている工程

ハトメを打っている工程サイズによりハトメの数が変わる。

ヒールカウンターの芯

ヒールカウンターの芯

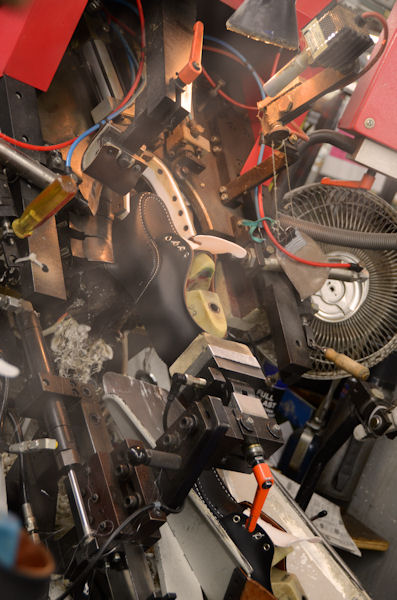

これが、吊り込みをしている工程。

中底が付けられた工程

中底が付けられた工程 こちらはウェルト。

こちらはウェルト。内側のかかと付近から縫い始め、一周する。

USEDでウェルトに隙間が出てくるものがあるが、割れているのではなく、ここがつなぎ目であるためである。

内側にコルクを敷き詰めている工程。

内側にコルクを敷き詰めている工程。このコルクが履き込むうちに、沈み、足に合ってくる。

だいたい、40分前後で固まってくる。

だいたい、40分前後で固まってくる。

今度はミッドソールが取り付けられる。

今度はミッドソールが取り付けられる。

工場内はメガネ無では入れない。

アウトソールを削り、形を整える。

アウトソールを削り、形を整える。アウトソールはこのように削ってあるため、一つ一つ数ミリの誤差はでる。

ブーツのサイズ感を図るものさしにはならない。

ヒールを取り付けている。圧着する上、釘が打たれる。

最後はオイルを塗り磨く。

最後はオイルを塗り磨く。 最後は箱に入れられ、出荷される。

最後は箱に入れられ、出荷される。現在日本で売られているほとんどのレッドウィングが、こうして、様々な人の手により完成する。

コメントする