レッドウィングの自社タンナー。

自社タンナーを持っているブーツメーカーは他に聞いたことがない。

第一なめし工場から届いたクロムなめしのブルーの革。ウェットブルーと呼ばれている。

第一なめし工場から届いたクロムなめしのブルーの革。ウェットブルーと呼ばれている。エンジニアなどで革の断面がグレーのものは、染色が染まりきっていないこの色であろう。

この時点で肉や毛などは削がれている。

入念に検品が行われ、血管の模様や傷、かぶれなどの部位に印がつけられていく。

グレード分けをされ、上位グレードのみがレッドウィングに使われる。

余談ではあるが、夏にさばかれる牛と冬さばかれる牛の場合、皮膚のかぶれなどの少ない冬の方がよい革がとれるようだ。

革の厚みを整える作業。おおよそ2.2~2.4ミリくらいに整えられる。ライニングの有無やミリタリー用などによりもう少し厚くしたり薄くしたりする。

革の厚みを整える作業。おおよそ2.2~2.4ミリくらいに整えられる。ライニングの有無やミリタリー用などによりもう少し厚くしたり薄くしたりする。削りカスは2次加工される。この工程により革に色が染み込みやすくなる。

一度に150枚前後染色される。この機械も木のタルから金属に変わり、木に戻されたようだ。

一度に150枚前後染色される。この機械も木のタルから金属に変わり、木に戻されたようだ。コンピューターにより、皮の重さなどで塗料の分量などが異なる。

ここでの分量は時代時代で変わっているため、オロラセットの色味の違いや、タンニン、シブの分量などにより硬い革になるかやわらかい革になるか変わってくるのであろう。

花や栗の木の皮などの粉である。かつおぶしに近い匂いがした。ここでベジタブルリターンされる。

機械の中の温度はおおよそ45度前後

機械の中の温度はおおよそ45度前後温度が高すぎると革に影響がでるため注意されている。

おおよそ8時間、回る。防水レザーなどの特殊レザーは16時間かかる。

ここでの工程でそのあとの仕上がりに大きな影響がでてくるようだ。

ここでの作業はとても重労働なため、苛酷である。

この人たちは、エンボスレザーのブーツを履いていたが、おそらく防水加工されているのであろう。

バキュームドライヤー。革を挟み込み、真空状態にし、脱水する。水分を取り除く工程である。この前に圧力をかけての脱水があり、そこでの水分量は50%。この作業で25%。

バキュームドライヤー。革を挟み込み、真空状態にし、脱水する。水分を取り除く工程である。この前に圧力をかけての脱水があり、そこでの水分量は50%。この作業で25%。この段階では、完全に乾かさず、最後はあくまで自然乾燥である。

この時点で、シワは伸ばされ、触った感触では半乾きであった。

自然乾燥している工程。ベルトコンベアーのように流れていき、約8時間で乾燥される。右の赤色のレザーがオロラセットである。仕上がり前とは大きく色味も違う。

自然乾燥している工程。ベルトコンベアーのように流れていき、約8時間で乾燥される。右の赤色のレザーがオロラセットである。仕上がり前とは大きく色味も違う。 乾燥された革は硬いので、後ろの機械で、叩かれ、もまれる。

乾燥された革は硬いので、後ろの機械で、叩かれ、もまれる。この工程で柔らかさと、張りのある革になる。

もまれた後、オイルレザーはオイルが入れられる。

もまれた後、オイルレザーはオイルが入れられる。

オイルが均一になるよう薄い膜状で入れていく。触った感じではさらっとしているオイルだった。

様々なヤスリで削られ、起毛させる。こちらはスエードである。

様々なヤスリで削られ、起毛させる。こちらはスエードである。レッドウィング8268の革でもある。バフがけされている様子。

PT91の頃に比べ、現在のものは毛足が短い。

これは、毛足の不揃いにより消費者に受け入れられにくくなり、毛足が短く均一にされたようだ。

こちらは、オロイジナル。875の革である。

オロイジナルが一番傷やシミが目立つので、上級グレードの中でも上級の物を使用するようだ。確かに、875、8179、8875を比べても875の革質が一番やわらかく上質な革が使われているのが分かる。

色を入れると傷などが目立ってくる部分もあるので、最終仕上げをする。

この時点で、最後の色入れをする。

この時点で、最後の色入れをする。 ぐるぐる回っており、革の形を記憶し無駄なく色をのせる。

ぐるぐる回っており、革の形を記憶し無駄なく色をのせる。

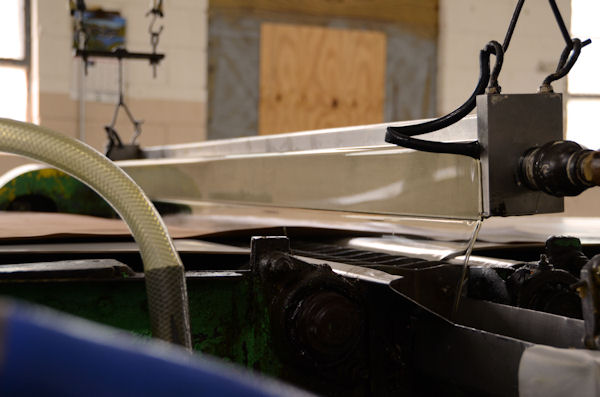

これはエンボス加工をする機械で、シルバーの色をしている部分に模様がついており、これに通すころにより型押しされる。

最後は自然光にて検品される。最終検品にて、入念な検品を通った革たちが、次の工場P2(プラント2)に送られる。丸めて送られるため、革に余分なシワがつかない。また、その日に裁断する革のみP2に持っていくので新鮮である。

これほどの工程を経てブーツの革が完成する。

何万枚もの革がある。中にはミリタリーで使われる物などもある。

何万枚もの革がある。中にはミリタリーで使われる物などもある。工場内は意外にも綺麗で、清潔感がある。また、匂いも特に臭くなかった。

これだけの革の中からトップグレードのみを使用する。

昔の革と今の革では昔の方が良い革というのが日本では浸透しつつあるが、革は同じ革である。風合いや、エイジングの仕方に違いがあるのは事実でそれを好む人も多いが、現在でもレッドウィングは上級グレードの革を使用しているのは間違いない。

コメントする