この方がRalph Fabriciusさん。

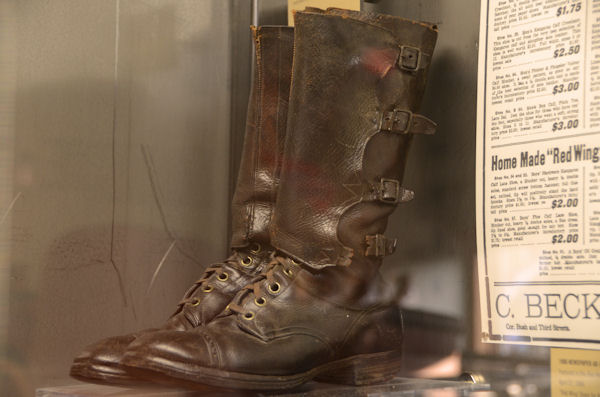

世界中からリペアが届く。

世界中からリペアが届く。

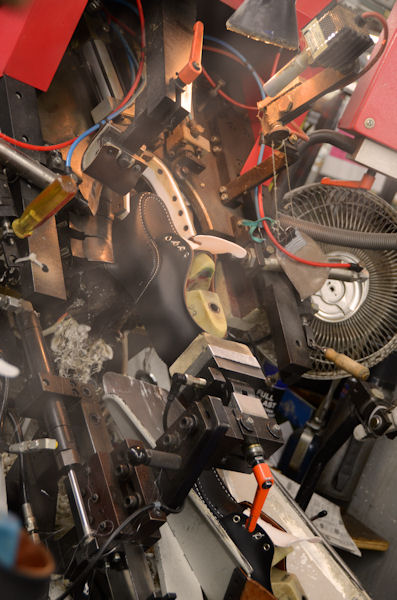

この工程は、仕上がりに大きく影響されるので、熟練した職人でないとこの仕事はできない。

この工程は、仕上がりに大きく影響されるので、熟練した職人でないとこの仕事はできない。

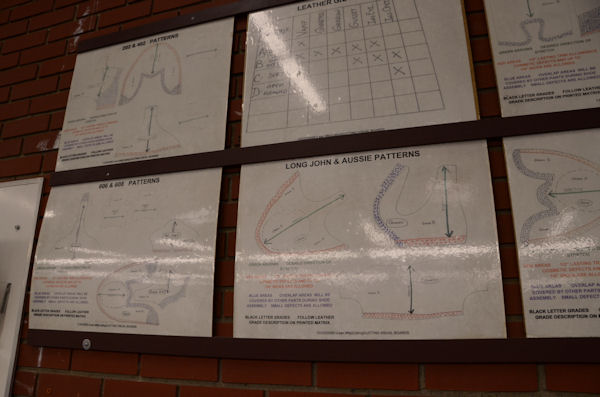

6足分1セットで切り出し、プロダクションチケット(指示書)と一緒に次の部門に送られる。革の合わせ部分もすかれる。

6足分1セットで切り出し、プロダクションチケット(指示書)と一緒に次の部門に送られる。革の合わせ部分もすかれる。

ミシンに革が分かれているのは、少しでもミシンの音を軽減する工夫だ。

ミシンに革が分かれているのは、少しでもミシンの音を軽減する工夫だ。 8103など、オックスフォードなどのUチップはこの機械で、跡をつけ、その後縫われる。

8103など、オックスフォードなどのUチップはこの機械で、跡をつけ、その後縫われる。

ハトメを打っている工程

ハトメを打っている工程

ヒールカウンターの芯

ヒールカウンターの芯

中底が付けられた工程

中底が付けられた工程 こちらはウェルト。

こちらはウェルト。 内側にコルクを敷き詰めている工程。

内側にコルクを敷き詰めている工程。 だいたい、40分前後で固まってくる。

だいたい、40分前後で固まってくる。

今度はミッドソールが取り付けられる。

今度はミッドソールが取り付けられる。

アウトソールを削り、形を整える。

アウトソールを削り、形を整える。

最後はオイルを塗り磨く。

最後はオイルを塗り磨く。 最後は箱に入れられ、出荷される。

最後は箱に入れられ、出荷される。

第一なめし工場から届いたクロムなめしのブルーの革。ウェットブルーと呼ばれている。

第一なめし工場から届いたクロムなめしのブルーの革。ウェットブルーと呼ばれている。 革の厚みを整える作業。おおよそ2.2~2.4ミリくらいに整えられる。ライニングの有無やミリタリー用などによりもう少し厚くしたり薄くしたりする。

革の厚みを整える作業。おおよそ2.2~2.4ミリくらいに整えられる。ライニングの有無やミリタリー用などによりもう少し厚くしたり薄くしたりする。 一度に150枚前後染色される。この機械も木のタルから金属に変わり、木に戻されたようだ。

一度に150枚前後染色される。この機械も木のタルから金属に変わり、木に戻されたようだ。

機械の中の温度はおおよそ45度前後

機械の中の温度はおおよそ45度前後

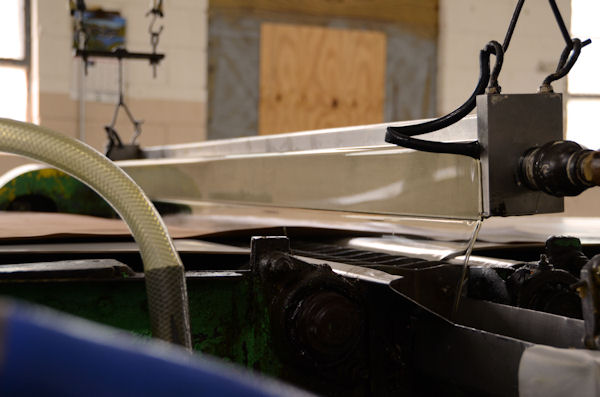

バキュームドライヤー。革を挟み込み、真空状態にし、脱水する。水分を取り除く工程である。この前に圧力をかけての脱水があり、そこでの水分量は50%。この作業で25%。

バキュームドライヤー。革を挟み込み、真空状態にし、脱水する。水分を取り除く工程である。この前に圧力をかけての脱水があり、そこでの水分量は50%。この作業で25%。 自然乾燥している工程。ベルトコンベアーのように流れていき、約8時間で乾燥される。右の赤色のレザーがオロラセットである。仕上がり前とは大きく色味も違う。

自然乾燥している工程。ベルトコンベアーのように流れていき、約8時間で乾燥される。右の赤色のレザーがオロラセットである。仕上がり前とは大きく色味も違う。 乾燥された革は硬いので、後ろの機械で、叩かれ、もまれる。

乾燥された革は硬いので、後ろの機械で、叩かれ、もまれる。 もまれた後、オイルレザーはオイルが入れられる。

もまれた後、オイルレザーはオイルが入れられる。

様々なヤスリで削られ、起毛させる。こちらはスエードである。

様々なヤスリで削られ、起毛させる。こちらはスエードである。

この時点で、最後の色入れをする。

この時点で、最後の色入れをする。 ぐるぐる回っており、革の形を記憶し無駄なく色をのせる。

ぐるぐる回っており、革の形を記憶し無駄なく色をのせる。

何万枚もの革がある。中にはミリタリーで使われる物などもある。

何万枚もの革がある。中にはミリタリーで使われる物などもある。 ここがレッドウィングの本社です。

ここがレッドウィングの本社です。